Elektronenstrahl Schweißmaschine (ESSM)

Maschine - Vakuum

Elektronenstrahl Schweißmaschine (ESSM)

Geschichte

Seit den 40-ziger Jahren wird versucht, mit beschleunigten Elektronen Metalle zu schmelzen und zu verschweißen.

Die Wärme wird nicht wie üblich durch Wärmeleitung und Konvektion, sondern von Umwandlung kinematischer Energie der Elektronen in Wärme eingebracht.

Ende der 50-ziger gelang es, dickere Bleche stumpf zu verschweißen. Die industrielle Nutzung hatte begonnen. Besonders die Kerntechnik und Luft-

und Raumfahrt griff immer mehr auf diese Fügungstechnik zurück. So entwickelten sich eine Vielfalt von Elektronenstrahlschweißmaschinen,

die unterschiedlichste Schweißbedingungen erfüllen.

Heute

So werden sie heute genauso in der Massenproduktion der Automobilindustrie in Form von Taktmaschinen eingesetzt.

Ein besonderes Merkmal des Elektronenstrahlschweißens ist die hohe Leistungsdichte bis zu 10 MW/cm2. Dadurch können Bauteile mit schmalen und tiefen Nähten verschweißt werden,

so dass der Verzug minimiert wird.

Vorteile

Ein großer Vorteil des Elektronenstrahlschweißens ist die evakuierte Arbeitskammer, die eine Bearbeitung von reaktiven Metallen zulässt, die sonst

mit den Umgebungsgasen unerwünschte Verbindungen eingehen und ihre Eigenschaften verlieren würden. Deshalb lassen sich fast alle Metalle miteinander verschweißen.

Der Schweißvorgang wird durch eine CNC gesteuert. Dadurch lassen sich die Schweißnähte jederzeit reproduzieren, was dem Elektronenstrahlschweißen

den Ruf eines sehr zuverlässigen Fügeverfahrens eingebracht hat. Grundsätzlich werden nur I-Stöße verschweißt, deren Dicken zwischen 0,2 mm bis 300 mm

variieren können. Die Anzahl der in den USA existierenden Maschinen liegt bei einigen 1000. In Japan sind über 600 im Einsatz, in Osteuropa weitere 1000, während die Zahl in Westeuropa unter 1000 liegt.

Nachteile

Die Nachteile liegen in den hohen Investitionskosten und der eingeschränkten Bandbreite der Schweißaufgaben, an die Arbeitskammer und Manipulator angepasst werden müssen.

Dennoch gibt es immer noch ein großes Entwicklungspotential. Ein neuer Trend sind sogenannte Non-Vak-Anlagen, die auf eine evakuierte Arbeitskammerverzichten, um die Beschickungszeit stark zu reduzieren.

Schweißaufgaben

Für neue Teilchenbeschleuniger werden zur Beschleunigung von Positronen und Elektronen am DESY Kavitäten aus hochreinem Niob eingesetzt.

Bei einer Betriebstemperatur von 1,8 K besitzen diese Kavitäten supraleitende Eigenschaften, die dadurch gegenüber „warmen“ Kavitäten

sehr geringe Verlustleistungen haben. Außerdem ist ein Dauerbetrieb möglich, da die Abkühlzeiten wegfallen. Ein weiterer Vorteil ist die hohe Qualität des Strahls,

die heute von der Physik gefordert wird. Zum Erreichen immer höherer Beschleunigungsleistungen von über 25 MV/ m steigen die Anforderungen an die Qualität, bzw. Reinheit des Niobs. Um eine hohe Reinheit in der fertigen Kavität zu gewährleisten, muss der gesamte Fertigungsablauf optimiert und überwacht werden.

Ein kritischer Fertigungspunkt ist das Schweißen der Kavität, da das Werkstückstück stark erwärmt und an der Naht aufgeschmolzen wird.

Um den Einfluss der Umgebungsbedingungen beim Schweißen an der Kavität zu untersuchen, wurde in Zusammenarbeit der Gruppen MVP, MKS3, und

ZM eine Elektronenstrahlschweißmaschine angeschafft, die den Reinheitsanforderungen im Hochvakuum entspricht. Weiterhin dient diese Anlage zur Spezifizierung der Schweißparameter für eine größere Kavitätenproduktion hinsichtlich des Bau des Linearbeschleunigers TESLA.

Niob

Eigenschaften

Reines Niob ist ein hellgrau glänzendes und relativ weiches Schwermetall, das sich gut walzen und schmieden lässt. Die Schmelz- und Siedetemperaturen des Niobs sind sehr hoch. Bei sehr tiefen Temperaturen besitzt das Metall die Eigenschaft der Supraleitfähigkeit.

Geschichtliches

Der englische Chemiker Charles Hatchett (1765-1847) entdeckte im Jahre 1801 in London in dem Mineral Columbit ein bisher unbekanntes Oxid, das er als neues Element ansah. Er benannte es zunächst Columbium. 33 Jahre später wies Heinrich Rose(1795-1864) nach, dass das Oxid zwei verschiedene Elemente enthielt. Das eine war das bereits von Gustaf Ekeberg entdeckte Tantal, das andere benannte Rose nach Niobe, einer Tochter des griechischen Sagenkönigs Tantalos. Im Jahre 1864 gelang Christian Wilhelm Blomstrand erstmals die Herstellung von elementarem Niob durch eine Reduktion von Niob(V)-chlorid mit Wasserstoff.

Herstellung

Der Columbit wird zunächst in Säuren oder Laugen aufgeschlossen. Nach der Zugabe von Wasser erhält man die unlöslichen Niob- und Tantaloxide. Nach dem Lösen der Oxide in Flusssäure gibt man Kaliumfluorid hinzu. Dabei entstehen die entsprechenden Fluoride K2TaF7 und K2NbOF5. Das Tantalfluorid ist schlechter löslich als das Niobfluorid und kann daher abgetrennt werden. Nach einer erneuten Überführung des Niobfluorids in Nioboxid wird letzteres mit Kohle bei ca. 2000°C reduziert, wobei Niob-Carbid (NbC) als Zwischenprodukt gebildet wird Hochreines Niob erhält man durch Elektronenstrahlschmelzen. Das silberweiße, luftbeständige, gut walz- und schweißbare Metall wird von Flußsäure, heißer konzentrierter Salz- und Schwefelsäure sowie von Alkalihydroxidschmelzen angegriffen.

Verwendung

Niob dient vor allem als Ferroniob (Eisenlegierung mit 63-67% Niob, 28-33,5% Eisen und Zusätzen von Tantal, Aluminium und Silicium) als Legierungsbestandteil für rostfreie Stähle im Automobilbau, für Brücken, Hochspannungsmasten und Rohre. Hochtemperaturlegierungen auf der Basis von Niob, Eisen und Cobalt und Zusätzen anderer Metalle eignen sich für Gasturbinen und Triebwerke im Flugzeug- und Raketenbau. Niob-Zirkonium-Legierungen dienen zur Umhüllung von Kernbrennstäben, Legierungen mit Niob und Wolfram zur Herstellung von Thermometern im Hochtemperaturbereich. Niob-Titan-Legierungen werden für die Herstellung von Dauermagneten oder von großen Magneten in Teilchenbeschleunigern verwendet. Außerdem findet Niob Anwendung in technischen Speziallegierungen der Kerntechnik zur Umhüllung von Brennelementen und für Rohrleitungen zum Transport flüssigen Natriums.

Stoffwerte für Niob (engl.: Niobium)

|

Symbol: |

Nb | |

| Ordnungszahl: | 41 | |

| Rekative Atommasse: | 92,90638 g / mol | |

| Atomradius: | 142,9pm | |

| Dichte: | 8,58 g / cm³ | |

| Schmelzpunkt: | 2468 °C | |

| Siedepunkt: | 4927 °C | |

| Kristallstruktur: | kubisch - raumzentriert | |

| Vaporisationsenergie: | 690.1 kJ/mol (= Verdampfungsenthalpie) | |

| Fusionsenergie: | 26.9 kJ/mol (= Schmelzenthalpie) | |

| Elektrische Leitfähigkeit: | 6.6×106×W×g-1×cm-1; | |

| Thermische Leitfähigkeit: | 53.7 W×m-1×K-1 (bei 300 K) | |

| Spezifische Wärmekapazität: | 0.265 J×g-1K-1 (bei 300 K) | |

| Atomvolumen: | 10.80 cm3/mol |

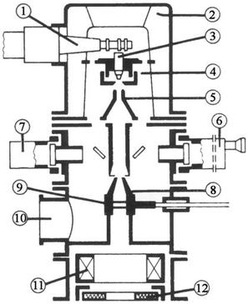

Technische Daten der Elektronenstrahlschweißanlage

|

Electro-Beam-Welding-Machine (EB-Anlage) |

||

|---|---|---|

| Prinzip: |

Triodensystem mit direkt geheizter Wolframkathode im Schnellwechselsystem |

|

| Hochspannung | 70 bis 150 KV | |

| Strahlleistung: | max. 15 kW | |

| Strahlstrom: | 0 bis 100 mA | |

| Linsenstrom (Fokus): | 1 bis 3 A | |

| Strahlablenkwinkel: | bis 5° | |

| Kammermaße: | 3300mm x 1400mm x 1600mm (ca. 7,4 m³) | |

| Kammermaterial: | 1.4435 | |

| Vakuum: | > 5x10-6 mbar (ca. 2x10-8 mbar) | |

| Anpumpzeit: | ca.: 20 min =3x10-6 mbar | |

| Feinvakuumpumpstand: |

Nennsaugvermögen |

|

| der ersten Wälzkolbenpumpe | ca. 1000 m3/h | |

| der zweiten Wälzkolbenpumpe | ca. 250 m3/h | |

| der Vorpumpen | ca. 160 m3/h | |

| Zwischenabsaugung Tür | ca. 40 m3/h | |

| Hochvakuumpumpstand: | 2 Kryo- Pumpen Coolvac 10.011 | ca. 2 ´ 10.000 l/s |

| Generatorpumpstand: | Vorpumpe | ca. 40 m3/h |

| 2 Turbopumpen | ca. 2 ´ 1050 l/s | |

| Achsen: | Drehachse und X-Achse | |

| Tischlänge: | 1500 mm | |

| Fahrweg in x- Richtung: | 1400 mm | |